|

大咖谈油系列之李云鹏—齿轮及齿轮油我们知道齿轮油属于传动系统用油,一般分为两大类即“车辆齿轮油”和“工业齿轮油”,就车辆和工业设备中常见的齿轮形式来看,大致有七大类:正齿轮、伞齿轮、斜齿轮、人字齿轮、螺旋伞齿轮、蜗轮蜗杆和双曲线齿轮。 对我们一般的润滑油从业人员来说,有时候理论艰涩难懂。但为了说明白一些道理,还得稍微再提及一些基本的润滑理论的概念。 润滑状态一般分为:流体润滑、混合润滑和边界润滑。一旦齿轮的润滑状态突破了边界润滑,齿轮就会损坏失效。而齿轮失效的形式,以齿面损坏时的表面粗糙度来衡量,损坏程度由轻到重依次是:擦伤、点蚀、胶合、剥落、磨粒磨损、波纹和螺脊。这里也可以看出,实际上点蚀是比较轻度的齿轮损坏,最近几年齿轮的“微点蚀”的概念在风电齿轮油中被炒作得神乎其神,提起风电齿轮油言必称微点蚀,个人感觉似乎与某些国外齿轮制造商和润滑油生产商在人为设置风电齿轮油的技术门坎不无关系,抢先推出一个相关的试验设备,便剥夺了相当一批润滑油生产商的话语权。当然该观点可以商榷。 摩擦表面被润滑油膜完全隔开,表面凸起点不直接接触,此为流体润滑,它又分为“流体动力润滑”和“流体静力润滑”,这是润滑的理想状态。在设备运转时的高载荷下,润滑油的粘度会增加(我们称之为粘压效应),金属材料会发生弹性变形,这时的流体动力润滑叫做弹性流体动力润滑。在没有特殊情况出现时,齿轮的润滑状态基本都是混合润滑,即弹性流体动力润滑加边界润滑。 再说说点蚀。点蚀是一种表面疲劳现象,齿面在循环应力的作用下运转一定时间可能出现点蚀。影响点蚀的主要因素是齿轮的设计和材料的选择,与齿轮油只是有一定关系。如果齿轮的传动比不是1:1,则高速齿轮可能先出现点蚀,如果齿轮副是用不同材料制造的,点蚀可能只出现在一个齿轮上。 微点蚀实际上是一种表面疲劳或接触疲劳,在摩擦副表面出现深约20µm的浅坑称为微点蚀。其内因是金属表层内存在物理或化学缺陷,如晶格缺陷、间隙原子、成分偏析等。出现点蚀的可能原因和改进措施可参见下表:

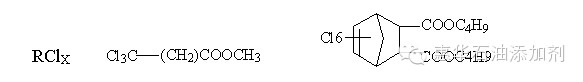

齿轮油是润滑油的一种。因此,除必须具备一般润滑油的功能和作用外,具体到齿轮油的使用性能,它应有如下特点:流变性,承载性,热氧化安定性,腐蚀性,抗乳化性,与密封材料的配伍性,还有储存安定性。 承载性包括了极压性、抗磨性和摩擦改进性。这里,有一个误区,容易误导我们,就是过分强调极压性好!其实,极压性好不等于承载性好,因为过高的极压性会导致腐蚀性磨损,使抗磨性变坏。个人觉得,抗磨性的概念,可以顾名思义,而极压性则不然。来看极压性的定义:润滑膜承受载荷而不被挤出摩擦表面,导致摩擦面缺少润滑的能力。反映到齿轮油极压性和抗磨性的检测手段上,比如四球试验机,就有长期磨损和最大无卡咬负荷之指标,更有极端的烧结负荷,也就是极端的干摩擦情况条件下的模拟;而TIMKEN试验机的OK负荷(GB/T 11144),更倾向接近于极压性能的考察。 现代汽车工业,为了追求提高燃料的经济性,车身的设计,越来越“流线型”,换句话说,流过车身及外部部件的空气流量减少,这直接导致汽车后桥的散热条件恶化;汽车发动机功率提高,载重量增加,而传动齿轮的尺寸并没有太大的变化,所以齿面的比载荷提高,这要求车辆齿轮油的热负荷提高,对齿轮油的热氧化安定性提出了更高的要求。因此,热氧化安定性的台架试验L-60被修订成了L-60-1,评价试验的齿轮油沉淀和油泥状况,以提高油品的热安定性和零部件清洁性。可喜的是,国内淄博惠华石油添加剂公司在齿轮油的热氧化安定性方面有自己独到的技术! OEM对车辆齿轮油的换油期要求越来越长,有的甚至要求与车辆同寿命!这使得对齿轮油与弹性密封材料的配伍性要求提高,具体一点儿说就是齿轮油的橡胶溶胀性要好。我们知道,溶胀是高分子聚合物在溶剂中体积发生膨胀的现象,影响齿轮油与密封件配伍性的主要因素是油品的基础油,这在合成型齿轮油中显得更为重要。目前对于油品的密封件配伍性的检测手段,还主要是沿用ASTM(美国试验与材料协会)D5662方法,所用试验件是几种典型的密封橡胶——丁晴橡胶、聚丙烯酸酯和氟橡胶。检测项目分别是伸长率、硬度变化率和体积变化率。 润滑油行业,基础油品种不断扩展,性能不断提高,添加剂单剂结构与品种推陈出新,工艺不断进步,功能日益多样化,复合剂品种也是日趋完善,质量越来越好,调和设备越来越先进,这些直接导致了我们整个润滑油行业的技术进步和产品质量的提高。同时,更导致了产品市场竞争的激烈,也因此,在产品质量日益走强的过程中,不乏鱼目混珠,以次充好者。 多一点儿润滑,便少一点儿摩擦。润滑油在摩擦副之间会受到一定的剪切应力,三大油品——内燃机油、液压油和齿轮油,就其所受的剪切速率来看,若内燃机油是10-4/秒的数量级,则液压油是10-6/秒,齿轮油是10-8/秒,齿轮油是极压性油品,所以相对而言,齿轮油的粘度是比较高的,以有效保持足够的润滑油膜。光亮油是一种高粘度的基础油,我们能常见到的是150BS,其它还有90BS、120BS以及250BS等,纵是40℃和100℃粘度分别高达300-400和30mm2/s以上,遇到诸如90、140车辆齿轮油和460、680甚至1000号工业齿轮油,若只用矿物基础油,也是束手无策,此时就要借助合成油或增粘剂来达到我们的目的,一些特殊品种的合成基础油,40℃粘度可高达20000 mm2/s以上,问题可以解决,可有时候产品的成本却是常人难以承受的。另一种途径就是增粘剂,那么问题来了:用何种增粘剂?如何使用? 乙丙共聚物OCP、聚异丁烯PIB,聚氢化苯乙烯异戊二烯PSEP,当然,还少不了聚甲基丙烯酸酯PMA,实际上,润滑油中的增粘剂、降凝剂,大都和橡胶、塑料以及树脂行业有很大关系,比如PMA,若是聚甲基丙烯酸甲酯(PMMA),便是有机玻璃了。 就齿轮油而言,增粘剂的使用要考虑如下几个问题:①增稠能力;②剪切稳定性;③热氧化安定性;④增粘剂对油膜厚度的贡献。注意,增稠能力与油膜厚度是两个概念。增稠能力和剪切稳定性,都与聚合物的聚合度有关系,直观的表示方法就是平均分子量,也与分子量的分布状态有关系,直观的表示方法就是分子量分布范围的大小。简而言之,增稠能力和剪切稳定性对分子量大小的要求正好相反;热氧化安定性则与聚合物的分子结构有关;而增稠能力和油膜厚度又是一对儿相对矛盾体。同时,增粘剂与降凝剂也有着千丝万缕的联系。所以,看似简单却又经常离不开的增粘剂,真正讲究起来,其中的学问及经验之奥妙,一点儿也不少。 在齿轮油中,增粘剂对于增加弹性流体动力润滑膜(EHD)的厚度只是起到部分作用,其原因有三:①在EHD油膜内,聚合物分子在运动方向上可以顺序排列而致紧密,其空间尺寸有紧缩趋势;②聚合物分子被阻挡在接触区入口无法进入EHD膜内;③聚合物分子被剪断。 剪切安定性是齿轮油的一种重要的指标,与其它油品相比尤甚,这是因为前已述及的受到的剪切应力,齿轮油是最大的。关于齿轮油剪切安定性的测试方法,个人认为,超声波法(SH/T 0505)不适于齿轮油,首先是苛刻度不够,再者超声波试验的结果重复性实在不能令人满意;喷嘴剪切法(SH/T 0103),用来对付内燃机油和液压油尚可,对于粘度较大的齿轮油则是勉为其难,也存在结果的重复性的问题。所以,FZG齿轮试验机法(SH/T 0200)与齿轮油的实际工况更加接近一些,比如选定试验条件,6级载荷,90℃油温,3000转/分,20小时,测定油品前后的粘度损失,对于所测试的样品会有很好的区分度。不足的是,该试验所需样品量稍多。最近新出台了“传动润滑剂粘度剪切安定性的测定——圆锥滚子轴承试验机法”,多了一个不错的选择,减少了试样的用量,试验成本和工作量也相对小了。 为了保证齿轮油的剪切安定性,我们一般使用低分子量的聚甲基丙烯酸酯、低分子量的聚异丁烯来作为增粘剂。平均分子量在2000-4000的聚异丁烯,可用于工业齿轮油,能够保证产品的剪切安定性,但须注意这样的聚异丁烯应该是加氢饱和过的,以最大限度地使其中的双键饱和,来保证油品的热氧化安定性没有问题。然而有意思的是,在用氧化实验(SH/T 0123)来进行稠化与非稠化的工业齿轮油对比时,往往稠化的样品之前后粘度的增长趋势更小,何也?增粘剂分子热解聚所致。再者,聚异丁烯的低温粘度太大,以至于它不宜做低粘度的车辆齿轮油的增粘剂使用(如75W系列),此时更多地选择低分子量的聚甲基丙烯酸酯,其实,这也是很少在齿轮油中使用乙丙共聚物OCP的原因。 总之,对于增粘剂,深入探讨其结构和作用机理以及使用性能,于我们而言可能过于复杂了。有下列几条是需要我们知道的: 1、增粘剂不论是链状结构如OCP或星型结构如CSI(苯乙烯-异丁二烯嵌段共聚),其增粘能力取决于它在油中占有的体积。占有体积愈大,增粘能力愈强。 2、在相同的条件下,只有PMA的粘温系数大于1,才能改进基础油的粘温性能。因而含PMA的油的粘度指数VI最高,低温性能最好。 3、剪切稳定性直接影响多级机油的粘度级别稳定性,与使用性能关系很大。降低聚合物的分子量可改善剪切稳定性,但添加量大,沉积物增多,清净性变坏(高分子热分解)。所以增粘能力和剪切稳定性应很好地平衡。 4、非稠化基础油,粘度越小对增粘剂越敏感。PMA的低温性能最好,是配制低粘度、大跨度内燃机油(如5W/40)、低温液压油、ATF、大跨度齿轮油(如75W/90)不可缺少的增粘剂。 5、随着合成和聚合工艺的进步,在增粘剂分子中引入其它基团,如胺基、酰胺基、硼酸酯基等,可有越来越多的多效增粘剂品种出现,相信以后具有抗氧、抗磨、分散等功效的增粘剂是一个发展方向。 与车辆齿轮油相比,工业齿轮油更加复杂,这是因为其设备运行环境多样,如易与水接触、环境潮湿、粉尘污染等,涉及行业众多,如钢铁、采矿、建筑、有色金属等等,粘度种类繁多,跨度大,低至68#高至1000#甚至更高,齿轮材料特殊,如蜗轮蜗杆。这样,就为工业齿轮油带来了一系列问题,比如:如何提高其氧化安定性和热安定性,以保证长的换油期;如何在油品被污染后保证其抗乳化性能和抗泡沫性能等。随着设备制造精密程度的不断进步,越来越多的测试设备被OEM引入到评价工业齿轮油的质量中来,如轴承磨损、轴承腐蚀等等,甚至某些特殊用户已经对油品的清洁度提出了更高的要求。 除了闭式齿轮和开式齿轮这个最基本的类型区别外,更多复杂的情况仅列举一例便可理解:我们把蜗轮蜗杆油归入工业齿轮油中,蜗轮蜗杆其实是双曲线齿轮的一种极端形式,齿轮轴可以实现最大的偏置,蜗杆的材料通常是硬度较大的钢,涡轮则为青铜(铜与锡或铅的合金)。理论上讲,其轮齿是在纯滑动条件下的点接触,齿面相对滑动速度高,齿面温度高,油膜易被破坏,润滑条件苛刻。钢-铜与钢-钢的摩擦副的摩擦特性肯定不同,因而在配方的侧重面上就有所区别,这就使添加剂的选用更加复杂化了。 再说开式齿轮油,它适用于包含开式齿轮、半封闭齿轮以及某些低速齿轮装置,又分为普通型和极压型,还得有良好的粘附性,并且它是开式齿轮油最重要的性质,即为了使齿轮油能在齿面上保持油膜,防止油滴飞溅和滴落而必备的性质,所以要加入粘附剂,更为复杂的是,还分为稀释型和非稀释型,随之而来的,粘附剂易粘结灰尘,从而引起磨粒磨损。可以想象在矿石或煤炭的球磨粉碎机那样的环境下,开式齿轮油的运行环境的情景! 再有就是在工业齿轮油的研发过程中,一些试验方法的测试仪器设备,也是一个令人困惑的因素。比如已入标准的TIMKEN试验机,其OK负荷对载荷添加剂(极压抗磨剂)的结构很是敏感,有丰富经验的试验操作者知道,试验环块的材质、硬度和加工痕迹的方向,都会影响到OK负荷的结果,且有研究表明,OK负荷的再现性很是一般,再现性:基础油:±10磅;中等极压油:±15磅;高极压油:±20磅。因此,TIMKEN试验用于区分基础油和极压油,有一定的可靠度,而用来评价油的极压性水平,我们不得不心存疑问。 上已提及,工业齿轮油的清洁度在今后无疑会慢慢成为用户新的关注点,而泡沫性能又是工业齿轮油一个难缠的使用性能,过多地加入抗泡剂,既影响极压抗磨剂的效能,又会对清洁度产生不良影响。 工业齿轮油的承载能力以及抗磨损能力的好坏,诸位查阅一下国标GB 5903就可以知道,是由三个测试方法决定的,即SH 0306(CL-100齿轮机法,俗称FZG试验,盖因试验所用齿轮最初是由德国FZG公司提供,目前已可国产)、GB11144(梯姆肯﹤TMK﹥试验机法)和四球机试验。这三种方法中,我以为SH 0306之试验最为接近齿轮传动装置的实际运行状况,其试验程序中油温为90℃,是最高的,其次是TMK,油温是40℃。不论如何,TMK试验的摩擦副为“线”接触,四球机试验的摩擦副为“点”接触,都过于极端化了。 反观车辆齿轮油的承载能力和抗擦伤能力的评定方法,即SH0518(L-37法)和SH0519(L-42法),L-37试验的油温是135-150℃,L-42试验的油温是90-110℃,单从试油的温度来看,车辆齿轮油的极压抗磨性能的要求,要比工业齿轮油苛刻了,这势必需要在车辆齿轮油中加入更多的极压抗磨剂,也因此,车齿油的腐蚀级别要求,要宽松于工业齿轮油,分别是3级和1级,其内在的原因是由于极压抗磨剂和腐蚀抑制剂在油品的抗磨损性能方面所表现出的“对抗效应”。同理,车辆齿轮油的标准中,并没有抗乳化性能的要求,而抗乳化性则是工业齿轮油的一个重要性质,当然,在车辆齿轮油使用过程中接触水而被水污染的机会少也是一个原因。 曾经有人提出过齿轮油“有效极压性”的概念,并且用公式表示为: EPe=∑A-∑B 式中:EPe—有效极压性; ∑A—载荷添加剂对极压性的贡献; ∑B—腐蚀抑制剂等对极压性的消减。 试图从协同效应和对抗效应、粘压关系、基础油对吸附性添加剂的感受性等等,来使上述公式能够有具体的表达和定量化,但由于整个润滑油产品的体系过于复杂,影响因素多如牛毛,所以“有效极压性”至今仍然停留在概念上。纵然如此,对于齿轮油或者其它润滑油品的研发,我们应该知道:润滑油添加剂配方技术的核心,就是寻找协同效应,避免对抗效应,协同效应可使添加剂用量减少,提高油品的技术经济指标。 再说回工业齿轮油的试验方法。在工业齿轮油的标准中,TMK试验虽然是试验件(环、块)处于线接触摩擦的状态,与齿轮的实际运行状态不甚相符,但却是一个很难合格的一个试验,它对载荷添加剂的结构很是敏感,一些特殊结构的添加剂有着较高的OK负荷。另外,承载性其实包括了极压性、抗磨性和摩擦改进性,极压性好不等于承载性好,过高的极压性会导致腐蚀性磨损,使抗磨性变坏。而对付FZG试验,某些结构的含磷极压剂则是不可或缺的。 要详细论述齿轮油的添加剂,篇幅过大,我们以后另外再谈。在本系列中,简单的提一下齿轮油的添加剂的概况。 极压剂与抗磨剂:这两个概念要完全区分开来是不现实的,它们之间并没有明确的界限,甚至可以与摩擦改进剂一并统称为载荷添加剂,英文极压extreme pressure和抗磨antiwear倒是更容易理解一些。在边界润滑中,当金属表面只承受中等负荷时,如有一种添加剂能被吸附在金属表面上或与金属表面剧烈磨损,这种添加剂称为抗磨添加剂。当金属表面承受很高的负荷时,大量的金属表面直接接触,产生大量的热,而抗磨剂形成的膜也被破坏,不再起保护金属表面的作用,如有一种添加剂能与金属表面起化学反应生成化学反应膜,起润滑作用,防止金属表面擦伤,甚至熔焊,通常把这种最苛刻的边界润滑叫做极压润滑,而这种添加剂称为极压添加剂。 极压剂其品种涵盖多多,典型如含硫化合物、含磷化合物、含氯化合物以及含金属化合物等。这里着重说一下含氯极压剂,包括氯化石蜡、氯化脂肪酸酯、环状氯化物等:

含氯极压剂在接触表面与金属生成金属氯化物,如FeCl2、FeCl3,铁的氯化物具有层状结构,临界剪切强度低,摩擦系数小,但其耐热强度低,300℃-400℃时失效,遇水分解生成HCl和Fe(OH)2,失去润滑作用并引起化学磨损和锈蚀。另外,氯化物有毒,使用受到限制,目前除了金属加工油仍然使用外,含有氯化物的齿轮油已被淘汰。 在车辆齿轮油中,CRC L-37是一个低速高扭矩的齿轮台架试验,其齿面的破坏形式主要是表面疲劳点蚀和剥落,而防止金属表面疲劳,则是含磷极压剂的主要功能。比如亚磷酸二丁酯(T304),就对防止金属的表面疲劳十分有效,当然,它也有易产生锈蚀的不足,所以在配方中如何用好T304,是一个十分艺术的事情。 我们可以联想到在金属材料行业中,金属表面的磷化处理,其目的是:①提高金属的耐蚀性。磷化膜虽薄,但由于它是一层非金属的不导电隔离层,能使金属工件表面的优良导体转变为不良导体,抑制金属工件表面微电子的形成,进而有效阻止金属的腐蚀。②提高金属基体与涂层间的附着力。一方面,磷化膜与金属工件是一个结合紧密的整体结构,另一方面,磷化膜具有多孔性,使其它涂层可以渗透到这些孔隙之中,与磷化膜紧密结合,提高附着力。③提供清洁表面。磷化膜只有在无锈层的金属工件表面才能生长,因此,经过磷化处理的金属工件,可以提供清洁、均匀、无锈蚀的表面。④改进表面摩擦性能。 实际上,含磷化合物在一定的温度和压力下与金属表面生成磷酸盐而成膜,所以反过来讲磷酸盐又是一种腐蚀抑制剂。极压抗磨和腐蚀抑制的对抗效应,在含磷化合物这里体现得淋漓尽致,解决好这样的矛盾,便是配方研制的成功。 目前主流的齿轮油,从添加剂的角度解读,以S-P型为主流,S-P-Cl-Zn型基本已被淘汰,前者与后者相比,热安定性和氧化安定性好,防锈性有优势,另外,S-P-Cl-Zn型中的氯化石蜡,是致癌物质,并且S-P-Cl-Zn型剂量太大,几乎是S-P型的2倍。下表是部分实验结论。

就车辆而言,在美国,有统计表明,汽车润滑剂(包括内燃机油)在用车成本中只占1%。使用高档润滑油,可以延长机件的使用寿命,节省燃料、保养费等,所以,选择低质低价的油品,并非明智。犹如汽车,奥迪比起夏利,价格是高,可人们趋之若鹜,夏利便宜,却几乎已不见踪影,润滑油、齿轮油是一样的道理。

关于齿轮油,在评价和使用过程中还应注意几点: 布氏粘度:即规定的低温下齿轮油的表观黏度。车辆齿轮油规定表观黏度150 Pa﹒s为临界指标,这是由专门的后桥台架试验得出的。车辆在低温下启动时,油品黏度如大于150 Pa﹒s,主轴的轴承会由于供油不足而破坏。 成沟点:汽车后桥齿轮装置采取油浴式润滑,旋转的齿轮将齿轮油携带到齿面上,低温下油品黏度增大,如果旋转的齿轮只将齿轮油划出一道沟痕,不能带起齿轮油,则齿轮可能发生润滑失效。成沟点就是用于评价齿轮油的这种低温性质的,并且它与倾点并无相应的联系。但在最新发布的 GB13895-2018版重负荷车辆齿轮油标准中,成沟点这项理化指标已经取消。 齿轮油的混兑试验:目前采取美国联邦FTM 3430试验方法。即100mL油样,由等体积的试油和参比油组成,室温下贮存30天,然后经离心机离心(1500r/m,30min),测定固态或液态不溶物。 在齿轮油的使用过程中,经常进行油品的质量监测,是不可忽视的一个环节。如测定粘度、水分、酸值、机械杂质、乳化性、抗泡性、硫酸盐灰分等。另外,铁谱也是一种有效的监测手段。 (全文完)

|